Press Release

Aerotech先进运动控制技术优化PCB微孔机械钻孔机性能

下文将重点讲述如何通过实施先进运动控制技术来优化PCB微孔机械钻孔机的性能

作者:William Yeh,Jerry Lin,Aerotech Taiwan

机械钻孔和激光钻孔是两种最常见的微孔(小于等于150微米的盲孔或通孔)钻孔机的钻孔方式。机械钻孔通常用于较大的比如PCB或IC部件上的开孔。激光钻孔通常用于较小的比如硅晶圆、陶瓷和蓝宝石上的开孔。虽然机械钻孔和激光钻孔在很多方面是一样的,但本文将重点讨论先进运动控制技术对机械钻孔机的成功具有重要意义。机械钻孔机(尤其是六头PCB钻孔机)仍然是当前市场上应用最为广泛的PCB钻孔机。我们将讨论这种类型设备的开发难点和所应用到的技术。

图1:一台典型的PCB机械钻孔机

大量的点对点运动

PCB机械钻孔机要求尽可能最快速度移动主轴和PCB板到目标钻孔位置。图1是一台典型的6头PCB钻孔机,采用分立梁式设计。下轴移动PCB板,上轴移动主轴。这个应用最大的挑战如下:

- 保证XY伺服平台调试到快、稳、准

- 由于大多数进行采用滚珠丝杠驱动,需要减小摩擦效应影响

- 需要完整的软件接口以满足设备制造商设计达到最终用户所要求的软件界面的需求

调试伺服平台

负载和平台尺寸,质量和动态性能要求都会影响XY伺服平台系统的调试难度。通常PCB板会大于500 x 500mm,由于PCB钻孔机对产能性能的高要求,调试伺服平台会是一个非常有挑战性的任务。主要原因是为了要追求最短的运动&整定时间,即平台从A点移动到B点并整定到设定偏差窗口的时间。

通常运动控制系统主要采用基于时域的自动整定或阶跃响应调试方法。对于简单的应用来说这种调试方案是可行的。但是基于时域的调试方法无法识别共振点、零极点图或设计滤波器。如此,用户只能通过减小伺服增益来避免系统共振。而减小增益意味着设备产能的降低。

图2:应用自动整定方法通常无法调试出理想的伺服增益

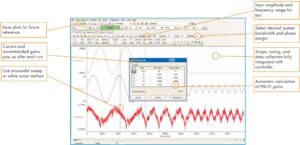

频域技术(频域响应分析)是一个更先进的调试方法,可以达到更高的性能。频域响应分析技术是通过在电机上加入一个从低频到高频的整形激励信号,从而得到每个频率点的相频和幅频特性。通过评估相位裕度和幅值裕度来调试出合适的伺服增益。Aerotech的A3200高性能运动控制器通过图形化的方式可以很方便地设计和调整伯德图、设计滤波器,从而可以最优化伺服增益和达到最高性能(图3)。

图3:应用Loop Transmission方法优化伺服增益

减小摩擦效应影响

PCB钻孔机市场对价格和性能的竞争非常激烈。基于以上原因,大多数PCB机械钻孔机应用滚珠丝杠平台驱动。对这个市场来说,滚珠丝杠驱动系统在驱动大负载和达到高定位精度方面性价比很高。然而,由于丝杠螺距大,摩擦效应将限制轴的低频增益,这意味着运动&整定时间以及反向运动时间都会比预想的长。通常情况下,设备制造商通过增加伺服增益来减小摩擦效应的影响。但是,这会增加系统不稳定的可能性。

图4:如果不断增加伺服环路增益,系统将会变得易于震荡

为了得到一个稳定的高带宽系统,Aerotech开发了一个称为Enhanced Tracking Control (ETC)的控制算法。导轨摩擦特性使轴在低频段响应缓慢,较低的环路增益意味着对扰动响应更慢。ETC算法增强了低频段的伺服响应,从而使轴的动态特性非常接近于一个理想无摩擦系统。通过实施ETC算法,PCB钻孔机的运动&整定时间性能得到了极大的提升。

图5:ETC算法增强了低频响应特性,从而使系统动态特性接近一个理想的无摩擦系统

灵活的软件函数库

大多数PCB钻孔机用户期望系统是即插即用的,这意味这软件接口对设备的成功至关重要。Aerotech提供了丰富的软件函数库,软件工程师可以用来灵活地设计软件界面、数据分析、实现操作流程、安全和IO等。G代码和M代码也是PCB钻孔机所必须的,通常软件工程师将PCB图样转换成G代码用来执行、显示和生成钻孔轨迹。Aerotech的C#库和C库已经用于商用PCB机械钻孔机,可以满足所有的运动控制功能需求。

高端运动控制器有许多特定功能,用来实现以最高的效率处理大量的运动轨迹。例如,Aerotech的速度前瞻功能可以前瞻和优化运动速度规划。队列模式使数据可以以先进先出的方式进行处理,从而内存容量不会限制你能处理的数据点的数量。

另一个提高处理效率的控制技术是轨迹速度融合Velocity Profiling。PCB钻孔机的产能要求非常高,要求各段运动之间不能有等待延时。Aerotech运动控制器中有两个功能用于处理这个问题:Wait Mode Auto和Velocity Profiling。Wait Mode Auto命令使相邻两段运动之间的等待时间最少,从而减小程序的总执行时间。Wait Mode Auto模式只应用于Velocity Profiling序列的最后一段,而不是中间段之间。另一方面,Velocity Profiling用于将多段运动融合成一个连续的运动。在Velocity Profiling模式中,在相邻两段运动之间速度不会减小为零。

示例

如下示例演示了PCB微孔机械钻孔机的优化过程。在该示例中,伺服平台连续进行5段运动,每段运动行程为25.4mm。

运动参数

行程:25.4 mm

速度:415 mm/s

加速度:10680 mm/s2

Wait Mode Auto功能开启,In Position Threshold参数设置为2um。如下示例比较了各种不同不同的调试技术和工具,包括Auto Tune,Loop Transmission和ETC。Aerotech的Digital Scope工具用来测量运动&整定时间性能。

如下图6所示,在未经调试之前加减速阶段的最大跟随偏差为78um和-14um。运动时间为615ms,整定时间为143ms。运动&整定时间为758ms(整定窗口是2um)。

图6:未经整定前的运动&整定时间性能

第二个示例是应用AutoTune工具来调试系统。AutoTune将伺服增益从Kp=3377,Ki=36.9,Kpos=48增加到Kp=2320,Ki=71,Kpos=126。从图7中可以看到,最大跟随偏差为63um和-36um,运动时间为615ms,整定时间为38ms。AutoTune调试方法将运动&整定时间减小为653ms。

图7:AutoTune调试得到的运动&整定时间性能

下一步我们应用了Loop Transmission工具。用从低频道高频的正弦信号来激励系统,从而得到整个频率段的相频和幅频特性。我们将基于伯德图进行系统性能的优化设计。

图8:应用Loop Transmission工具,通过环路整形将相位裕度从21度调整为30度

图9:应用环路整形将相位裕度增加到35.6度,穿越频率增加到68Hz。

蓝色曲线是调试之前的,红色曲线是调试之后的

图10:最大跟随偏差为47um和-20um,运动时间为615ms,整定时间为28ms。

Loop Transmission调试技术将运动&整定时间减小到643ms

我们应用ETC算法进一步优化了运动&整定时间性能。通过增强低频增益,我们可以进一步减小运动&整定时间,同时在加减速段的跟随偏差也减小了。从图11中可以看到,运动&整定时间减小到629ms。

图11:ETC算法开启后,最大跟随偏差为7um和-4.7um,运动时间为615ms,整定时间14ms。

ETC调试技术将运动&整定时间减小至629ms

图12:对不同调试工具进行比较,Loop Transmission和ETC算法极大改善运动&整定时性能

结论

先进运动控制技术可以极大地改善高性能PCB微孔机械钻孔机的产能和质量。通过频率响应方法调试伺服参数,增强低频增益来减小摩擦效应,以及优化程序执行效率来快速处理大量数据等,我们有各种控制方法帮助你达到目标。